- 关于鑫海

- 采矿服务

- 选矿服务

- 尾矿库服务

-

产品中心

-

破碎筛分设备

- 磨矿分级设备

- 选别工艺设备

- 浓缩脱水设备

- 辅助设备

镍矿选矿工艺流程及设备介绍

镍是一种有色金属矿物,具备很强的抗腐蚀性、耐热性及良好的可塑性与韧性。工业用途广泛,于钢铁、有色冶炼、电镀、化工、机械、军工等行业均有应用。

目前,可开采的镍资源主要为岩浆型硫化镍矿和风化型氧化镍矿(又称红土镍矿),前者镍矿资源品质好,易于开发,且工艺技术成熟,但因镍资源需求不断增大,硫化镍资源日渐贫瘠,因此氧化镍的开采已成为现下市场开采的重点。

下面我们一起了解两种镍矿的选矿工艺流程、方法及常见的镍矿选矿设备!

一、镍矿选矿工艺流程

镍矿的常规选矿工艺流程多为:破碎筛分、磨矿分级、选别及尾矿处理几个阶段。

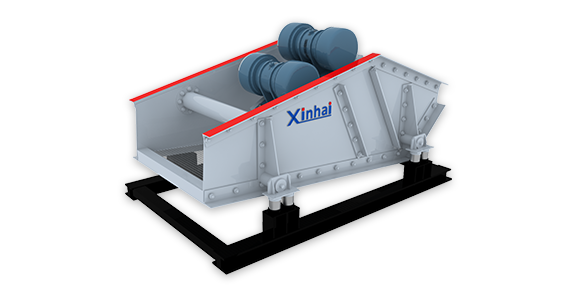

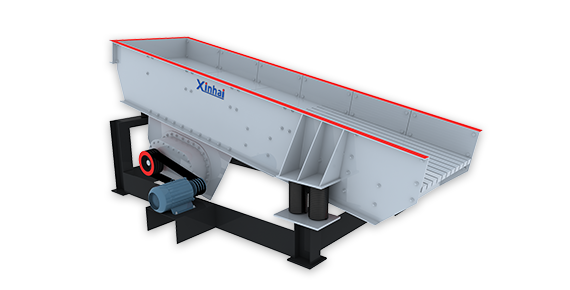

(一)破碎筛分阶段

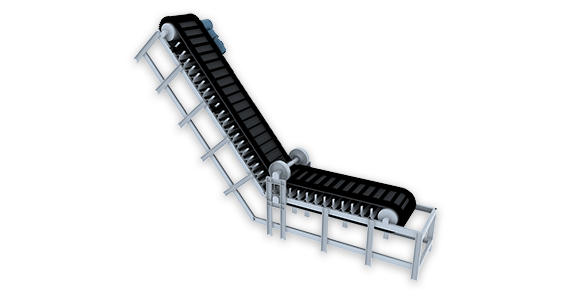

常规镍一般多采用一段或两段一闭路破碎流程。矿物由给料机送入破碎机中进行破碎预筛分作业,筛下产品精由运输机送入粉料仓,准备进行磨矿作业;筛上物由运输机送至中中碎仓(或返回破碎几进行再磨),经破碎后进入筛分阶段,合格物料进入下一阶段,非合格物料返回继续碎矿。

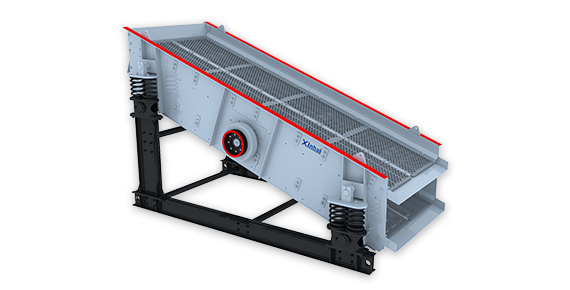

常见的镍矿破碎、筛分设备:颚式破碎机、圆锥破碎机、圆振动筛、直线振动筛等。

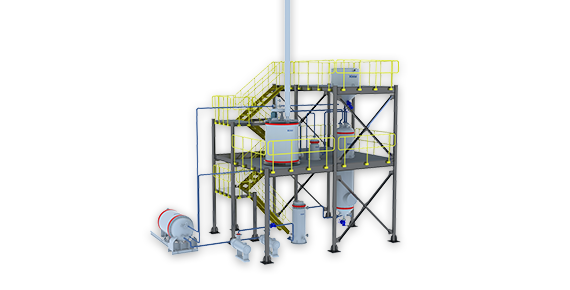

(二)磨矿分级阶段

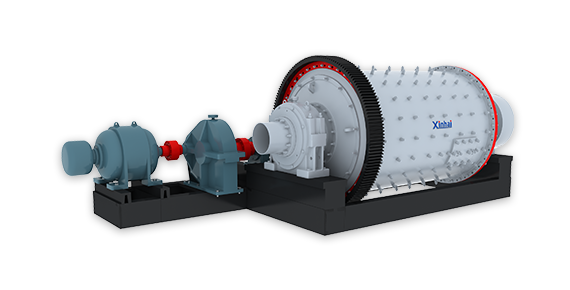

破碎合格产物经由皮带送入粉料仓,给入球磨机后进行磨矿,合格产品进入备选阶段,非合格产品进入旋流器进行分级,沉沙进入一段球磨机作业进行再磨,溢流则进入备选阶段。

常见的镍矿磨矿分级设备:节能格子型球磨机、溢流型球磨机、XCⅡ型水力旋流器等。

(三)选别阶段

通过不同方法获得镍精矿。如浮选法,经过扫、粗、精选过程,获得最终镍精矿产品。(详情见二、镍矿选矿工艺方法)

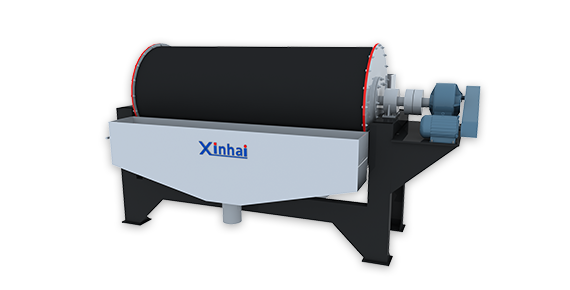

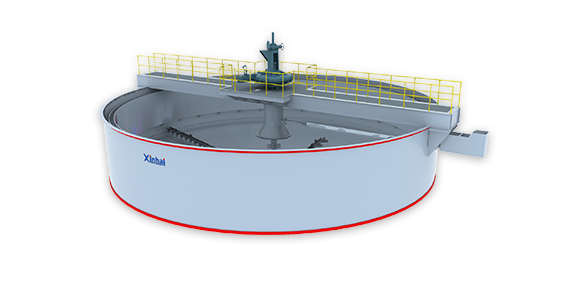

(四)浓缩脱水阶段

精选选别后,由管道输送至浓缩机,进行浓缩脱水作业,其中溢流可做返回水再利用,低流则进入压滤机进行过滤,滤饼由皮带运输机送至精矿仓储存;尾矿则经尾矿干排工艺完成脱水,将尾矿移至尾矿库堆存。

常见的镍精/尾矿脱水设备:高效浓缩机、深追浓缩机、高频脱水筛、厢式压滤机、浓缩旋流器等。

二、镍矿选矿工艺方法

(一)硫化镍选矿工艺方法

我国的硫化镍多为硫化铜镍矿,该类镍矿的硫化矿物集合体嵌布粒度不均匀,硫化镍矿易产生过粉碎现象,容易被氧化,且含有大量易泥化、可浮性良好的含镁脉石矿物。针对该类矿的选矿方法有重选法、浮选法、浸出法及联合选别法等。

1、铜镍矿重选法

重选铜镍矿指的是重介质选矿(又称重悬浮液选矿),多适于铁镍铂型铜-镍矿选别,通过先对致密与浸染的矿石分别以重产品和轻产品的形式分开,然后在对每种产品进行单独浮选,该种重选法一般多作为辅助选别。

主要铜镍重选设备为:重介质旋流器。

2、铜镍矿浮选法

铜镍矿的浮选方法有很多种,如优先浮选、混合浮选、闪速浮选、电化学调控浮选、分支浮选及异步浮选等。其中优先和混合浮选应用较多。

优先浮选:指选别两种及以上矿物时,按照优先顺序依次选别出精矿的方法,一般是选别铜矿含量较高(较镍高),且铜作为主要回收对象的矿石。

混合浮选:指先将两种及以上矿物同时选别,获得混合精矿,在分别选出各矿物。该方法多适于铜镍矿物品位低,嵌布关系复杂,易泥化、易浮选的含镁硅酸盐脉石矿物较多的硫化铜镍矿。

闪速浮选:指在常规浮选前,先预浮部分已经单体解离或达到粒度要求的有用矿物,主要适于某些嵌布粒度不均匀采用常规浮选效果不理想的的硫化铜镍矿。

电化学调控浮选:指通过利用化学药剂改变浮选体系的电化学条件,控制待处理矿物表面电化学特性,使目的矿物表面适度氧化而更疏水,非目的矿物表面更加亲水,从而实现目的矿物与非目的矿物及脉石矿物分离的方法。该方法适于处理某些表面因某些元素导致矿物表面氧化的微细粒硫化矿。

等可浮浮选:(又称分别混合浮选)指根据有用矿物的可浮性不同,分为难浮和易孚,然后先易孚再难浮的流程。适于某些嵌布粒度细且矿石性质复杂的硫化铜镍矿。

异步浮选:(是等可浮的升级版)指根据矿石的性质差异,分步骤的在不同作业创造不同矿物各自间的理想浮选条件,然后分别选出。

分支分流浮选:指粗选时将原矿分为两支或多支,前一支粗选的泡沫与下一支的原矿浆合并粗选,进入最后一支时,可进行精选作业。

常见的镍矿浮选设备:XCF浮选机、KYF浮选机、SF浮选机、JJF浮选机、CFL粗颗粒浮选机、BF浮选机。

3、铜镍矿浸出法

常见的硫化铜镍矿浸出法有:加压氨浸-氢还原-镍粉、硫酸化焙烧-浸出、加压酸浸-置换-浮选、预氧化焙烧-选择性还原-氨浸等。此类方法多选别矿物组成复杂、嵌布粒度细的硫化铜镍矿。

4、铜镍联合选别法

该方法是通过上述几种方法组合,根据矿物的不同特性,进行不同的组合方法,以大限度地获得硫化铜镍矿矿。当矿物中常半生多种有用矿物,且无法通过单一方法获得最终精矿时,会采用联合选别方法。

(二)红土镍矿选矿方法

红土镍矿(氧化镍)的选矿方法主要为火法工艺和湿法工艺。

1、火法工艺

火法冶炼工艺主要分为还原熔炼镍铁和还原熔炼造锍两种。

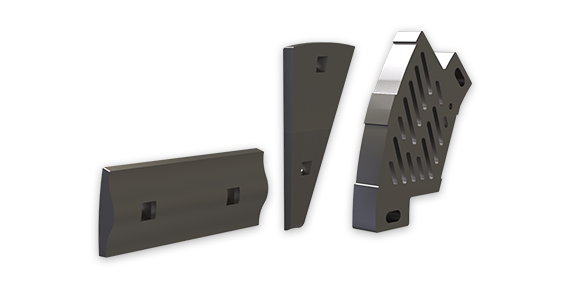

对物料进行煅烧或焙烧,对矿石的基本要求是进行破碎、筛分,粗粒用于煅烧。粒度要求约25mm~150mm,细粒丢弃或制团后煅烧。为节省能源消耗,火法冶炼对矿石水分要求越低越好,所以火法冶炼的矿石制备不能加水冲洗,必要的时候还要先干燥,再破碎筛分。多用于处理高品位的红土镍矿,且以干型红土矿为主。

2、湿法工艺

湿法冶炼工艺主要包括细菌浸出、还原焙烧后氨浸、加压酸浸工艺等,其工艺是对物料进行浸出,对矿石的基本要求是矿浆的粒度、品位、浓度达到冶炼浸出要求,故其主要是对红土矿进行洗矿(粗细粒分离)、除杂(主要除去磨蚀性较强的铬铁矿)、矿浆浓缩。多用于处理较低品位的红土镍矿,且既可处理干型红土矿也可处理湿型红土矿。

- 磨矿分级设备

-

破碎筛分设备