- 关于鑫海

- 采矿服务

- 选矿服务

- 尾矿库服务

-

产品中心

-

破碎筛分设备

- 磨矿分级设备

- 选别工艺设备

- 浓缩脱水设备

- 辅助设备

锆矿采矿与选矿方法!

锆(Zr)是第40号元素,属过渡金属,常含铪、稀土元素、铌、钽、钍等。由于锆和铪的化学性质相似,在自然界中锆常与铪共生。锆具有很强的可塑性,且耐高温、耐腐蚀、耐辐射和耐酸,是核反应堆的重要材料,是铸造和新能源材料的助剂。随着全球新能源产业的快速扩张,锆矿需求呈现年均5%-8%的增长,其资源保障能力已成为衡量国家工业竞争力的重要指标。本文将详细为大家介绍,锆的矿石类型、锆的采矿方法及锆的选矿方法。

一、锆矿石矿物类

锆矿的成矿类型包括岩浆型、伟晶岩型和砂矿型三大类。

岩浆型锆矿:多形成于基性-超基性岩体中,与钛铁矿、磁铁矿等矿物共生;

伟晶岩型锆矿:产于花岗岩伟晶岩脉中,锆石晶体粗大,常伴随稀有金属矿物富集;

砂矿型锆矿:是目前工业开发的主要对象,由原生锆矿经风化、剥蚀、搬运后在滨海、河流沉积环境中富集形成,具有分选难度低、埋藏浅的特点。

二、锆矿采矿方法

锆矿的采矿方法主要依据矿床类型、矿体赋存条件、矿石性质及周边环境等因素确定,常见的有露天开采、地下开采以及采砂船开采等方法。

1、锆矿露天开采

露天开采多适于埋藏较浅的锆石砂矿床以及一些规模较大、覆盖层较薄的含斜锆石碳酸岩矿床开采。其流程通常先进行表土剥离,清除矿体上部的覆盖层,然后再逐层开采矿层,具体流程分三大环节:覆盖层剥离、矿体开采、物料输送。

表土剥离阶段:采用“推土机+铲运机+自卸车”组合,将矿体上部表土、黏土及风化岩等杂质清除。滨海砂矿剥离厚度通常为1-3米,冲积砂矿需剥离5-8米黏土层,硬岩矿床则需剥离风化岩覆盖层(厚度3-5米)。

矿体开采阶段:分为水力开采与机械开采两类。水力开采适用于水下或潮湿砂矿,采用高压水枪冲采矿砂,再通过砂泵输送至岸上粗选厂;机械开采则用挖掘机直接铲装矿砂,或采用采砂船在浅海区域作业。

硬岩开采:需先进行穿孔爆破,采用潜孔钻机(孔径 150-200mm)穿孔,孔网参数5m×5m,使用乳化炸药爆破,将碳酸岩矿体破碎至粒径小于500mm,再用30吨级挖掘机配合100 吨级自卸车装车,运输至破碎车间。

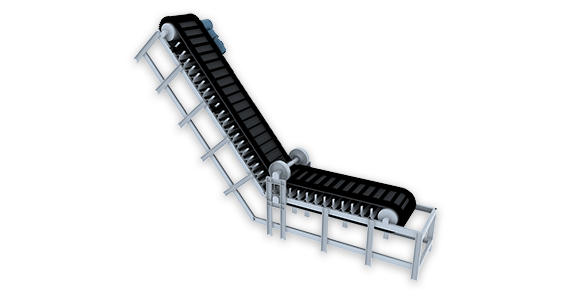

物料输送阶段:砂矿采用管道输送,减少矿砂流失;硬岩矿则通过皮带输送机输送。

2、锆矿地下开采

当锆矿埋藏较深(>50米),露天开采经济不适用时,则需通过地下开采实现采矿。地下开采需经历:开拓系统建设-采准切割-矿石回采的三大阶段。

开拓系统建设:根据矿体埋藏深度与形态选择开拓方式,有竖井开拓和斜井开拓。当埋藏深度在50-100米范围时,可采用斜井开拓,一般斜井坡度15°-20°、断面 4m×3m;便于矿料重力运输;当深度超过100米时,采用直径5-6米,深度100-300米竖井实施开采,并配配备提升机。

采准切割:沿矿体走向掘进运输平巷(断面3m×2.5m),垂直矿体走向掘进采场天井(直径 2 米),形成采矿作业空间。对于厚度 3-5 米的矿体,采用 "沿脉布置" 采场;厚度大于5米则采用 “穿脉布置”,确保矿石回采率。

矿石回采:主流方法为充填采矿法与崩落采矿法,需根据围岩稳定性选择。充填采矿法适用于围岩不稳定、需保护地表的矿床,采场尺寸5m×10m,采用浅孔爆破(炮孔深度 2-3 米)回采矿石,采空区用尾砂膏体(浓度75%-80%)充填,充填体强度达3MPa 以上,控制地压变形;崩落采矿法适用于围岩稳定、矿体厚度大于8米的矿床,通过深孔爆破(炮孔深度10-15米)使矿石自然崩落至采场底部,再用铲运机出矿。

三、锆矿选矿方法

选矿是继开采之后,对采出的矿石进行选别提纯,获得锆精矿。根据锆矿石性质的不同,常用的选矿方法主要是:重选、浮选、磁选、电选及多种组合的联合工艺方案。

1、锆矿重选法

重选是利用锆矿石与其他矿物间的密度差异进行分离的,多适于粗粒嵌补大于0.074mm的砂锆矿(如海滨砂矿和冲积砂矿),一般,海滨砂矿和冲积砂矿的密度较高,可达4.6-4.7g/cm³,而脉石矿密度一般仅在2.6-2.7g/cm³,因此,可通过重选获得较好的锆粗精矿。常用的重选方法根据粒度不同可有,螺旋溜槽、摇床、跳汰机等方法。

螺旋溜槽:在锆矿中多用于粗粒重选,通过重力及离心力的双重作用,实现矿物分离。其流程通常先经洗矿、脱泥及筛分,将矿粒分成1-3不同粒级,分别给入溜槽进行分选,一级主要用于丢弃轻质脉石,得到含锆、钛等重矿物的混合粗精矿;二、三级则逐级对粗精矿进行精选,提高品位。

摇床:多用于细粒锆矿重选,通常对溜槽重选的粗粒精矿进行精选,利用摇床的不对称往复运动及床面的横向坡度,使其矿粒按密度差异的不同,横向水流将轻矿物冲走;在纵向差动和横向水流的共同作用下,不同密度和粒度的矿粒在床面上沿不同轨迹移动,最终在床面的不同区域形成精矿、中矿和尾矿带,从而实现分离。

跳汰机:多用于粗粒的初步脱泥和预选作业,利用水流的周期性垂直脉动,使床层中的矿粒按密度分层,重矿物沉在下层,轻矿物浮在上层,再借助横向水流将分层后的矿物分别排出。

2、锆矿浮选法

锆矿浮选的主要目的是抑制脉石+分离伴生矿物,根据锆与其他矿物间表面物理化学性质的差异,然后通过药剂来改善锆表面疏水情况,使其更易于附着泡沫上浮,进而实现与脉石分离的方法。根据锆矿石类型不同,浮选方法各有差异,通常针对砂矿型锆矿常用脂肪酸类捕收剂正浮选法、膦酸类捕收剂反浮选法、胺类捕收剂浮选法;原生硬岩型锆矿常用多段浮选-重选联合法及高温焙烧-浮选联合法。

脂肪酸类捕收剂正浮选:主要适于锆石品位0.5%-2.0%、含泥量<8%的滨海砂矿或冲积砂矿,尤其适合与石英、长石的分离;其流程是用油酸、氧化石蜡皂捕收锆,水玻璃抑制石英、长石;六偏磷酸钠分散黏土;硫酸或碳酸钠调整矿浆pH=6-7或pH=7-8,经粗选+多次精选+扫选实现锆矿选矿。

膦酸类捕收剂反浮选:适于生产高纯度锆精矿,锆品位>68%,或伴生独居石的砂矿,重点分离锆石与独居石、钛铁矿。流程是用苯乙烯膦酸、2-羟基膦酰基乙酸作捕收剂;木质素磺酸钠抑制独居石(柠檬酸抑制钛铁矿);盐酸作调整剂使pH=5-6,先浮选出钛铁矿、独居石作为副产品,再浮选锆石,或直接反浮选抑制脉石。

胺类捕收剂浮选:多适于处理含长石较多的砂矿。通常,用十二胺捕收长石矿,硫酸调整pH=4-5,用氟硅酸钠、水玻璃作抑制剂,先反浮选脱除长石,再用脂肪酸类捕收剂浮选锆石。

3、锆矿磁选法

磁选是利用矿物磁性差异进行分离,虽然锆自身无磁性,但其伴生杂质常为磁性矿物,如磁铁矿、赤铁矿等,因此,可用磁选作为辅助工艺,用于去除这些磁性杂质,提高锆矿的选矿效率和精矿质量。针对磁性差异的不同,可选强磁选法和弱磁选法两种。

强磁选:多用于分离比磁化系数 10-100×10⁻⁸m³/kg 的弱磁性矿物,如赤铁矿、褐铁矿、钛铁矿及独居石等,可进一步提升锆精矿纯度。

弱磁选:高梯度磁选机磁场强度1.0-2.0T,可捕获细粒级(-0.074mm)弱磁性矿物,适于锆精矿深度提纯;永磁筒式强磁选机磁场强度0.8-1.5T适于粗粒级(+0.074mm)弱磁性杂质去除;超导高梯度磁选机磁场强度可达3.0-5.0T,主要用于去除弱磁性独居石。

4、锆矿电选法

电选锆矿是基于矿物导电性差异,在高压电场中使不同矿物实现分离的方法。多适于锆石与其他重矿物(如独居石、金红石等)密度相近,重选难以分离的矿物用于精选阶段,以提高锆精矿的纯度。在电选前,需对矿粒进行干燥处理,以保证电选效果。矿粒进入电选机的电场后,导电性好的矿物迅速放电并在离心力和重力作用下偏离原来轨迹,而导电性差的锆石则保持原来运动方向,从而实现分离。

上述则是锆矿采矿及选矿的方法介绍,实际选矿厂中锆矿采矿方法及选矿方法如何确定,需根据锆矿山体情况及石性质而定。建议通过科学手段进行采选试验,选择适合的采矿方法及选矿方法,以提高锆矿回收率及综合效率。

- 磨矿分级设备

-

破碎筛分设备