聚焦公司动态,解读选矿知识,剖析行业热点,分享选矿经验,我们将所有新闻资讯第一时间呈现给您。在这里,您可以更深入、更全面地了解鑫海矿装。

影响浮选机浮选效果的这几大方面,千万不可小视!

2020-07-11 来源:鑫海矿装 (2845次浏览)

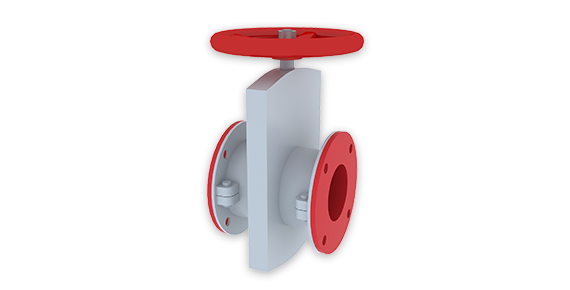

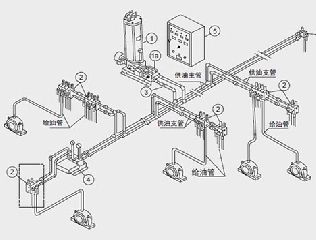

浮选机是整个浮选作业的核心设备。经加药处理后的矿浆,通过浮选搅拌充气使表面已受药剂作用的矿粒附着在气泡上,随之浮至矿浆表面,而后被刮板刮出,形成泡沫产品。在浮选过程中,影响浮选机浮选效果主要包括磨矿细度、矿浆及入料浓度、充气量、药剂制度、浮选时间几大方面。下面,我们将具体剖析以上几方面是如何影响浮选机浮选效果的。

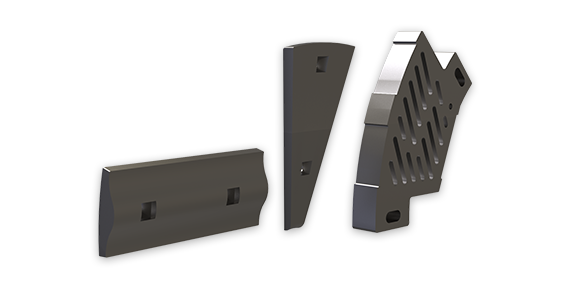

一、磨矿细度对浮选效果的影响

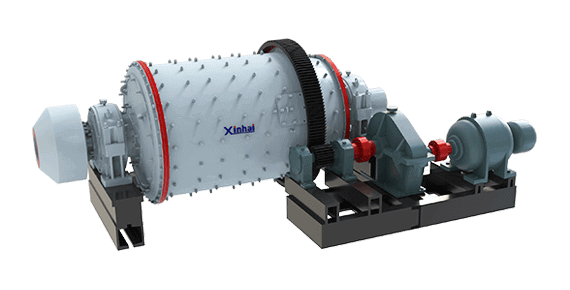

磨矿细度属于可调节的因素,主要通过碎磨作业来实现的。适宜的磨矿粒度应根据选矿试验结果中有用矿物的嵌布粒度来确定,使有用矿物与脉石基本上达到解离,尽量减少矿物与脉石的连生体。对于粗粒单体矿物,磨矿细度还必须小于矿物浮游的粒度上限,如硫化矿浮选上限为0.25-0.3mm,含金黄铁矿为0.2mm,单体金在大于0.5mm时,几乎不能浮游,应控制在0.25mm以下。

需要注意的是,矿石磨矿粒度过细也对浮选工艺产生不利影响(即过磨泥化影响)。一般情况,当磨矿细度小于0.01mm时,浮选指标显著下降;当磨矿细度小于2~5μm时,有用矿物与脉石矿物几乎无法分离。因此,选择合适的磨矿细度对浮选工艺效果有着决定性的意义。

二、浓度对浮选效果的影响

矿浆浓度对浮选工艺的影响主要体现在以下几个方面:

回收率:在各种矿物浮选中,矿浆浓度和回收率之间存在明显的规律性。当矿浆很稀时,回收率较低,当矿浆浓度逐渐增加,回收率也会逐渐增加。超过适宜的矿浆浓度后,回收率则又会下降。

精矿质量:一般,在较稀的矿浆中浮选时,精矿质量高。而在较高矿浆中浮选时,精矿质量低。

药剂用量:浮选过程中,矿浆必须保持一定的药剂浓度才能获得良好的浮选工艺指标。当矿浆较浓时,液相中药剂浓度增加,处理每吨矿石的药剂用量可减少,反之,当矿浆较稀时,处理每吨矿石的药剂用量需增加。

浮选机生产能力:随着矿浆浓度增大,在额定生产能力内浮选机生产能力(按处理干矿量计算)也会增加,同时处理每吨矿石的水电消耗会减少。

浮选时间:增加矿浆浓度,浮选时间会增加,有利于提高回收率。

在实际生产中,决定理想的矿浆浓度时必须考虑矿石性质和具体的浮选条件,通过选矿试验来确定。

值得注意的是,在浮选机运行期间,浮选机的入料浓度对其浮选效果有较大影响,其影响主要体现在以下两方面:

1、入料浓度对精矿质量的影响

浮选精矿的质量随入料浓度的变化而变化。在规定入料浓度范围内,适当提高入料浓度,可节省浮选药剂,增加精矿产率,但入料浓度过高会降低精矿品质。在规定入料浓度范围内,适当降低入料浓度,能提高细粒矿物的选择性,但入料浓度过底会导致浮选机泡沫层变薄且易刮水,增大药剂用量,降低浮选精矿浓度,给后续脱水带来很大困难。因此,保持适宜的入料浓度是很有必要的。

2、入料浓度对泡沫层的影响

入料浓度的高低变化情况会通过泡沫层的变化反映出来。在适宜的入料浓度下,泡沫层的厚度从浮选机第一室向后逐渐变薄。第一、二室的泡沫层厚实,致密且稳定,气泡大小均匀,具有良好的流动性;第三室可看到个别大小如蚕豆、表面发亮的气泡,用手搓捻时有颗粒感,这是粗矿粒被浮起的原因,这些泡沫被刮入泡沫收集槽时会有清脆的响声;第四室气泡较大,尺寸大小如鹅蛋,泡沫流动性差。浮选精矿主要集中在浮选机的前三室,尤其集中在前两室,最终一室泡沫层最薄,基本上都是较大的气泡,刮泡量少而精矿粒度大。

入料浓度过高时,泡沫发粘发稠,尾矿水夹带泡沫,说明尾矿中有跑矿现象,此时应增加药剂用量。

入料浓度过低或入料粒度组成偏细时,浮选机前两室有较均匀且形如鹅卵石般的粘稠泡沫,泡沫层无粗糙感,流动性差,刮入精矿槽时无清脆的响声;浮选机后两室有翻花现象,泡沫层很难覆盖住液面,此时应减少药剂用量。

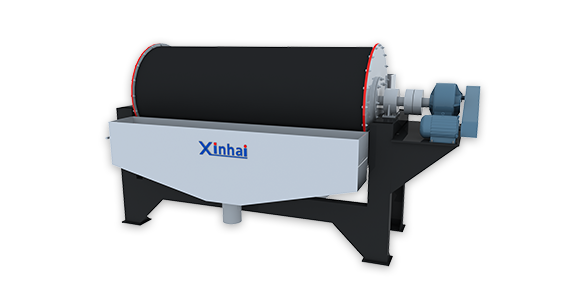

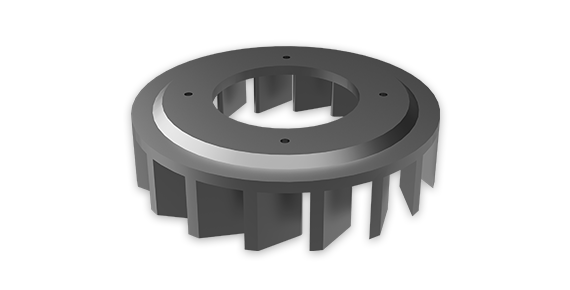

三、充气量对浮选效果的影响

气泡是浮选机的媒介,也是载体。疏水性矿物颗粒附着在气泡上,形成矿化气泡上浮;亲水矿物分散于水中,进而实现浮选作业。因此,浮选机充气量是直接影响浮选机浮选指标及效果的关键所在。

通常情况下,伴随充气量的增大,气泡数量的增多,浮选速度加快,浮选机的处理量有所提高。若充气量过大,浮选室液面易翻花,进而无法形成稳定的泡沫层,影响矿粒浮出;若充气量过小,浮选室气泡数量不足,浮选速度减慢,浮选机的处理能力下降,从而导致矿粒不能及时浮出而流失于尾矿中,进而出现尾矿跑矿问题。因此,浮选作业过程中,只有保持适宜的浮选机充气量才能获得理想的浮选效果。

四、药剂制度对浮选效果的影响

浮选药剂制度主要包括加药方式和药剂用量两方面。选择合适的药剂制度是保证浮选精矿产品质量,提高浮选精矿回收率的关键。

1、加药方式的影响

加药方式分为单点加药和多点加药两种。在实际生产过程中,根据矿物的可浮性、粒度组成、浮选速度等特性的不同,所选用的加药方式也有所不同。

单点加药:是将浮选药剂全部添加在矿浆预处理设备内。采用单点加药方式时,浮选初期矿浆中药剂浓度较高,由于细颗粒的比表面积大,吸附药剂多,粗颗粒的比表面积小,吸附药剂少,大量细粒、极细粒矿物优先上浮,且浮选速度快,泡沫量大,细泥夹带多,导致浮选选择性差,泡沫层的二次富集作用被削弱,进而降低精选效果。浮选后期药剂浓度较低,粗粒矿物往往因不能吸附足够的药剂而损失在尾矿中,致使精矿产率下降。

一般情况下,为提高浮选速度和增加浮选机的处理量,易浮矿物或者粒度组成较均匀的矿物可考虑采用单点加药方式。

多点加药:也称亏量加药,是将浮选药剂按一定比例分段添加在矿浆预处理设备和浮选机特定的浮选室内。

多点加药方式适用于较难浮选的矿物。一般在矿浆预处理设备内加入药剂总量的70%左右,其余药剂加在浮选机特定的浮选室内。多点加药在一定程度上能增强浮选选择性,但加药点不宜过多,一般以三个为宜。因为加药点越多,各点加药量就越少,计量越不准确。

2、药剂用量的影响

药剂用量过大或过小时,浮选出现的情况有所不同。当起泡剂用量过小时,浮选机各室的泡沫层普遍较薄且存在许多虚泡,液面易翻花,泡沫层覆盖不住液面,液面稍低便刮不出泡沫或泡沫刮出量很少。

当起泡剂用量过大时,浮选机各室会出现大量如蜂窝状的泡沫层,且多为粘附矿粒少的大虚泡,用手捞取后甩掉,手上无残余矿粒,这些泡沫有时发粘,刮入泡沫收集槽后不易消除且流动性差,甚至会从精矿槽中冒出。当浮选入料中细泥含量高或起泡剂分子的碳原子数多时,这种现象尤为突出。所以,浮选机操作者需掌握矿物药剂用量标准,并应根据浮选机的泡沫层状态、尾矿情况来判断药剂用量是否合适。

五、浮选时间对浮选效果的影响

矿浆在各作业浮选槽内的停留时间称之为作业浮选时间,粗选作业和各次扫选作业浮选时间总和即是该流程的总浮选时间。

适宜的浮选时间是通过选矿试验确定的。当矿物可浮选性好、被浮选矿物含量低、浮选给矿粒度适当、矿浆浓度小、药剂作用强烈,浮选机充气越强烈,所需的浮选时间就越短。反之则需要较长的浮选时间。

增加浮选时间可提高回收率,但精矿品位会有所下降。开始,回收率明显提高,但随着浮选时间的延长,增幅逐渐减小,直至一个固定值。

在浮选厂设计阶段,浮选时间决定了指定型号浮选机的台数。在一定范围内,增加粗、扫选次数或浮选槽数能够增加浮选时间,有利于提高浮选回收率。

综上便是影响浮选机浮选效果的主要因素。在日常作业中,为保证浮选机能保持持续、稳定的浮选作业,浮选机操作人员不仅要熟知浮选机结构、工作原理,还要了解入浮矿物的可浮性及其粒度组成、影响浮选效果的工艺因素等,做到运用以上知识有针对性地处理问题,避免工作的盲目性。

内容版权归鑫海矿装所有

未经许可不可擅自使用如需转载文章

请联系我们授权

侵权必究!

石英砂是一种硬度高、耐磨性好、化学性质稳定的硅酸盐材料,常用于化工、玻璃、陶瓷、电子、机械等工业。工业中所用的石英砂可由石英石或石砂矿分选提纯制得,而天然的石英原矿会夹杂许多杂质元素,因此在制取石英砂时大多会将其研磨到一定细度再去分选提纯。

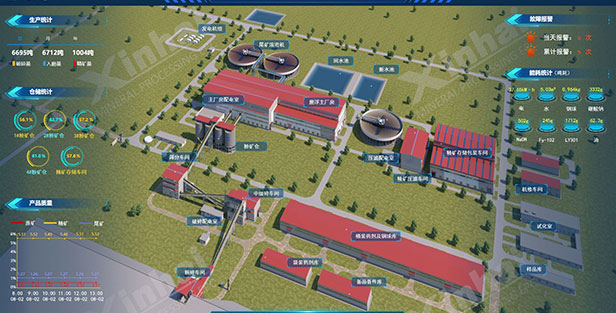

矿山建设开发具有系统复杂、投资大、风险高的特点,其风险不仅体现在资源情况的不确定性,还体现在项目建设和生产经营阶段存在的各类风险。为确保项目顺利投产并取得预期的经济效益,矿山设计工作尤为重要。矿山设计服务于矿山项目的整个生命周期,合理的矿山设计能够有效减少投资、规避风险,并保证矿山建设项目顺利推进。

联系我们

关注我们

-

官方服务号

官方服务号关注获取更多企业信息

-

官方订阅号

官方订阅号关注获取更多选矿知识

-

官方抖音号

官方抖音号抖音关注获取最新动态

-

官方快手号

官方快手号快手关注获取最新动态

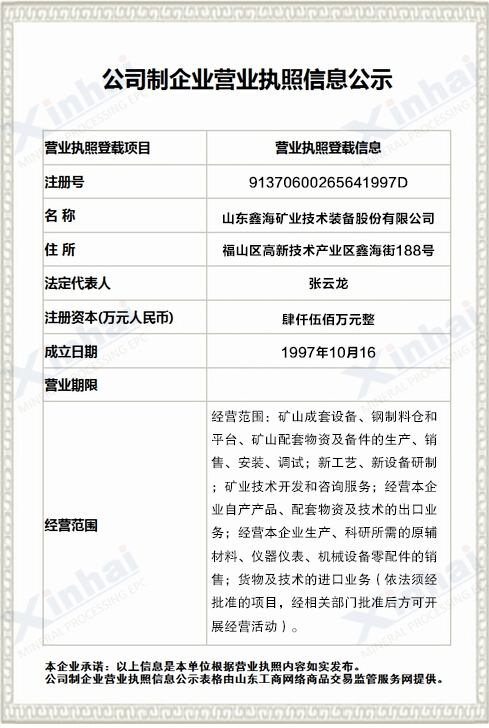

版权所有:山东鑫海矿业技术装备股份有限公司2011-2020 鲁ICP备09086270号-95 法律声明 营业执照信息公示

营业执照信息公示

鲁公网安备 37061102001120号

鲁公网安备 37061102001120号

在线留言

您可以在下面表格填写您的需求信息,我们的技术与销售人员会尽快与您取得联系。为保证能及时处理您的信息,请务必准确填写您的联系电话!