- 关于鑫海

- 采矿服务

- 选矿服务

- 尾矿库服务

-

产品中心

-

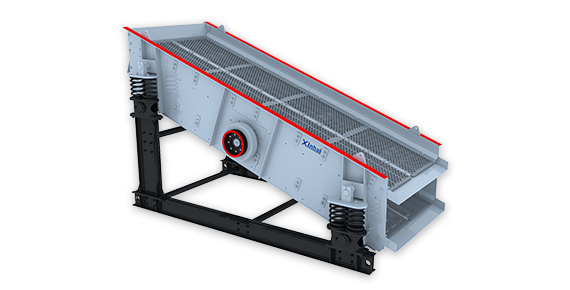

破碎筛分设备

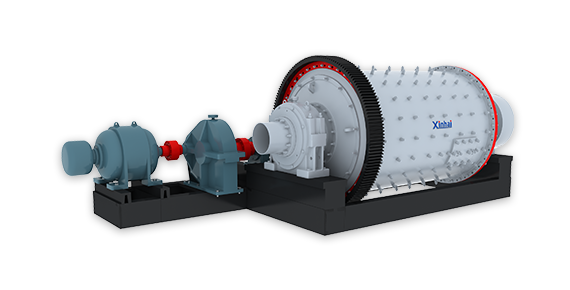

- 磨矿分级设备

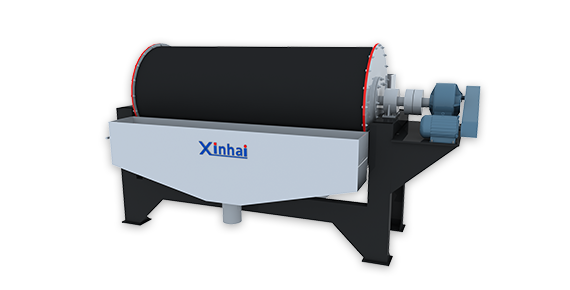

- 选别工艺设备

- 浓缩脱水设备

- 辅助设备

聚焦公司动态,解读选矿知识,剖析行业热点,分享选矿经验,我们将鑫海动态及时呈现给您。在这里,您可以更深入、更全面地了解鑫海矿装。

金矿石如何提炼黄金

2015-11-10 来源:鑫海矿装 (9302次浏览)

黄金在自然界中以多种形态赋存,其赋存形态决定了提炼工艺的选择。自然金,又称游离金,以单质形式存在于矿石中,颗粒大小不一,是相对容易提取的黄金形态;伴生金通常与硫化矿(如黄铁矿、黄铜矿)共生,在提炼过程中需兼顾主金属与金的分离和回收;微细粒包裹金则被脉石矿物或硫化物紧密包裹,粒度常小于10μm,属于难处理矿石,其提取难度大,需特殊工艺。

提炼黄金的基本目标在于实现有效提取、环保合规与经济可行的平衡。而提取旨大程度地回收矿石中的金元素,提高资源利用率,其经济可行则需综合考虑生产成本与收益,确保提炼工艺在商业层面具备可持续性。下面我们将围绕金矿石如何提炼黄金的全过程进行介绍!

一、金矿石的预处理方法

1、金的破碎与磨矿

破碎与磨矿是金矿石预处理的基础环节。其中破碎分为粗碎和细碎等环节,粗碎常采用颚式破碎机,将开采出的大块矿石破碎至100-200mm;细碎采用圆锥破碎机,进一步将矿石粒度减小至10-20mm;后续通过球磨机或棒磨机进行粉磨,使矿石粒度达到单体解离要求,一般磨至-200目占比60%-80%。这一过程为后续的黄金提取创造条件,确保金矿物与脉石充分分离。

2、金的分级与富集

分级与富集通过螺旋分级机、水力旋流器等设备实现。螺旋分级机利用矿粒在水流中的沉降速度差异进行分级,将粗粒级产品返回磨矿工序,细粒级产品进入下一流程;水力旋流器则借助离心力作用,使矿浆中的粗细颗粒分离,进一步优化矿浆粒度组成,为黄金富集奠定基础。

3、金的特殊预处理

金矿石特殊预处理阶段多针对难处理矿石,有焙烧氧化、生物氧化、高压氧化几种方法。

焙烧氧化:针对含硫化物的难处理金矿,焙烧氧化通过高温(500-700℃)使硫化物分解为金属氧化物和二氧化硫气体。这一过程不仅破坏硫化物对金的包裹,还能降低后续氰化浸出时的药剂消耗。但焙烧过程会产生二氧化硫等有害气体,需配套完善的烟气处理系统。

生物氧化:利用特定的细菌(如氧化亚铁硫杆菌)分解硫化物,将其转化为硫酸盐,同时释放出包裹的金。生物氧化在常温常压下进行,能耗低且环境友好,但处理周期较长,通常需要数周甚至数月。

高压氧化:在高温(150-220℃)高压(1-3MPa)条件下,通过氧气或空气将硫化物氧化分解,有效破坏微细粒包裹金的结构。该方法处理效率高,但设备投资大,对操作条件要求严格。

二、主要的黄金提取工艺

1、重选提金

重选提金多用于处理粗粒游离金,利用金与脉石的密度差异在重力、离心力等作用下实现分离。常用设备包括跳汰机、摇床和离心选矿机。跳汰机通过周期性水流使矿粒按密度分层;摇床利用床面的往复运动和横向水流,使矿粒按密度和粒度分带;离心选矿机则借助离心力强化重力作用,提高细粒金的回收效果。该方法成本低、没污染,但回收率有限,常作为辅助工艺与其他方法联合使用。

2、浮选提金

浮选适于细粒金或伴生硫化金矿的处理,主要是利用金矿物与脉石表面物理化学性质的差异,通过添加药剂使其金矿物表面疏水,附着于起泡之上,携带金矿物上浮形成泡沫层。浮选流程包括粗选、精选和尾矿处理,通过多次精选可提高金精矿品位。该方法对细粒金的回收效果较好,但浮选药剂可能对环境造成污染,需进行妥善处理。

3、氰化提金

氰化提金是金矿选矿厂应用较多的方法,根据氰化方式的不同,可分为堆浸氰化和搅拌氰化两种。

堆浸氰化:适用于处理低品位金矿石(金品位通常低于1g/t)。将矿石破碎至一定粒度后,堆放在防渗垫层上,喷洒氰化钠(NaCN)溶液进行浸出。溶液通过矿石孔隙渗透,与金发生络合反应生成可溶性金氰络合物,经收集后通过锌粉置换或活性炭吸附提取金。

搅拌氰化:针对高品位金矿石(金品位通常高于3g/t),将磨细的矿浆与氰化钠溶液在搅拌槽中充分混合,在有氧条件下进行浸出。浸出后的矿浆通过锌粉置换或活性炭吸附回收金。锌粉置换是利用锌的还原性,将金氰络合物中的金置换出来;活性炭吸附则利用活性炭对金氰络合物的吸附特性,随后通过解吸、电积等工序获得金。

4、非氰化浸出提金

硫脲法:适用于含铜金矿的处理,硫脲在酸性介质中与金形成稳定络合物,但硫脲易氧化分解,药剂消耗量大,且浸出液中的铜等杂质会影响金的回收,需进行预处理和净化。

氯化法:通过氯气、次氯酸钠等强氧化剂,在酸性环境中将金氧化为可溶性金盐。氯化法浸出效率高,对复杂矿石适应性强,但操作条件苛刻,设备需具备良好的耐腐蚀性,且氯气等氧化剂存在安全风险。

5、火法冶炼提金

火法冶炼适用于处理高品位金精矿或合质金。将金精矿或合质金在电弧炉、转炉中高温熔炼(温度可达1200℃),使金与杂质分离。熔炼过程中,金富集于熔体底部,杂质形成炉渣上浮排出。后续通过电解精炼实现金银分离,常见方法包括米勒法和沃尔威尔法。

米勒法:利用氯气选择性氯化金银,使金留在阳极,银等杂质形成氯化物挥发;

沃尔威尔法:通过控制电解液成分和电流密度,实现金的电沉积,纯度可达99.99%。

6、电解精炼

电解精炼基于电化学原理,将粗金作为阳极,纯金薄片作为阴极,置于含金电解液中。通电后,阳极的粗金溶解,金离子在阴极上沉积,而杂质则以阳极泥形式沉淀。通过控制电解条件,可有效去除银、铜等杂质,生产出高纯度黄金。

三、特殊金的预处理技术

1、含砷金矿预处理

含砷金矿处理通常采用 “焙烧-洗涤除砷-氰化” 流程。先通过焙烧将砷氧化为三氧化二砷挥发,同时使金暴露;焙烧后的矿石经洗涤去除残留砷,再进行氰化浸出提金。该方法需注意焙烧过程中砷的污染控制,可采用两段焙烧或联合生物氧化等技术降低砷含量。

2、含碳金矿预处理

含碳金矿中的碳质物会吸附金氰络合物,影响金的回收。处理方法包括预氧化(如焙烧、生物氧化)破坏碳质结构,或采用活性炭抑制技术,在氰化过程中加入活性炭,竞争性吸附金氰络合物,减少碳质物的吸附作用。

3、微细粒包裹金预处理

针对微细粒包裹金,需采用超细磨(粒度可达-5μm)使金充分解离,结合化学氧化(如过氧化氢氧化、臭氧氧化)破坏包裹结构,再通过氰化浸出或非氰化浸出提取金。该工艺对设备和操作要求极高,需严格控制磨矿粒度和氧化条件,以提高金的回收率 。

内容版权归鑫海矿装所有

未经许可不可擅自使用如需转载文章

请联系我们授权

侵权必究!上一篇:常见的砂金矿选矿设备原生金矿暴露在空气中通过风化作用,矿石逐渐破碎成金粒与岩屑,在外力的搬运下比重较大的颗粒在山坡、河床与湖海滨岸等地富集下来,当这些沉积物具有开发价值后就成了砂金矿。而砂金矿选矿通常采用重选方法实现提纯,作业前可先进行预处理,本文将为大家着重介绍砂金矿重选设备及预选设备。

下一篇:铁矿尾矿有什么用铁矿尾矿资源不仅占用了大量的土地资源,而且对周围的环境造成巨大的影响。当铁尾矿库较高时,还存再溃坝危险,危及周围居民的生命安全和财产安全。因此,铁矿尾矿资源的再利用,成为了热门的话题。鑫海矿装设有专业的尾矿事业部门,设计和研发尾矿干排、尾矿有用矿物综合利用、尾矿制作建材产品综合利用等有关技术和设备,是国内先进的尾矿干排专家。

在线留言

您可以在下面表格填写您的需求信息,我们的技术与销售人员会尽快与您取得联系。为保证能及时处理您的信息,请务必准确填写您的联系电话!

- 磨矿分级设备

-

破碎筛分设备