- 关于鑫海

- 采矿服务

- 选矿服务

- 尾矿库服务

-

产品中心

-

破碎筛分设备

- 磨矿分级设备

- 选别工艺设备

- 浓缩脱水设备

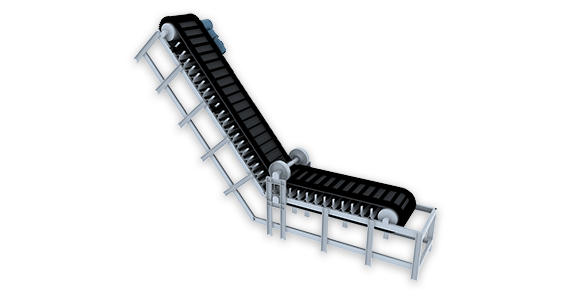

- 辅助设备

聚焦公司动态,解读选矿知识,剖析行业热点,分享选矿经验,我们将鑫海动态及时呈现给您。在这里,您可以更深入、更全面地了解鑫海矿装。

不同磷矿石的选矿工艺流程介绍!

2025-04-30 来源:鑫海矿装 (982次浏览)

磷矿石是农业、化工、新能源等多个领域的基础原料,其矿物组成复杂,且含杂质较多,主要杂质包括硅酸盐、碳酸盐、铁铝氧化物、稀土元素等,磷含杂质不同,其选用的方法也有所不同,通过科学合理的选矿工艺,有效富集磷矿物、去除杂质,是实现磷矿资源有效利用的关键环节。那么针对不同的磷矿选选矿工艺流程有哪些呢?下面我们一起来了解!

1、硅质磷矿选矿流程

硅质磷矿主要杂质为硅酸盐,该类矿石中磷矿物与硅质脉石紧密共生,导致选矿难度较大。针对其特性,选矿厂常采用反浮选法实现磷矿物与脉石的分离。其流程基本遵循破碎、磨矿、选别(反浮选)的流程。

破碎:常采用粗碎-中碎或粗碎-细碎流程, 将大块的磷矿石逐步破碎至合适粒度,粒度不超过15mm以便为后续磨矿作业创造条件。以便为后续磨矿作业创造条件。

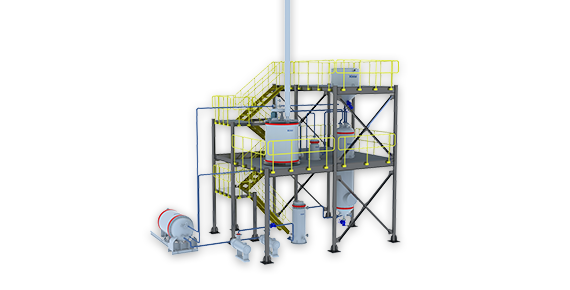

磨矿:针对碎后矿物进行细磨,使其磷矿物与硅质脉石充分解离,通常采用球磨机、棒磨机等设备,并配合螺旋分级机或水力旋流器组成闭路磨矿系统。磨矿过程中,磨矿粒度通常需控制在-200目(0.074mm)含量达到70-80%。

反浮选:磨矿后的矿浆进入反浮选作业,添加水玻璃等抑制剂,水玻璃能够选择性地吸附在磷矿物表面,形成亲水薄膜,抑制磷矿物的上浮;同时添加胺类或改性脂肪酸类捕收剂,捕收剂能够与硅酸盐脉石表面发生作用,使其疏水化。在搅拌与充气条件下,疏水的硅酸盐脉石附着在气泡表面上浮至矿浆表面形成泡沫层,而被抑制的磷矿物则留在矿浆中。为进一步提高磷矿精矿品位,通常设置多段粗选、精选和扫选作业,通过多次浮选分离,大限度地去除硅酸盐杂质。

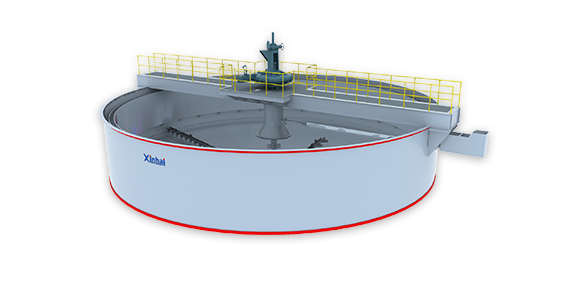

精矿脱水:磷矿浮选后的磷精矿含有大量水分,需进行脱水过滤降低水含量,便于后续加工。一般先用浓密机进行浓缩,使精矿浓度从20%-30%提升至50%-60%;然后采用过滤机进一步降低精矿水分,使最终产品水分含量降至12%以下,得到符合质量要求的磷矿产品。

2、钙质磷矿选矿流程

钙质磷矿的主要杂质为碳酸盐矿物,如方解石、白云石等,针对该类磷矿石,通常采用正浮选工艺或焙烧-消化工艺进行选矿除杂。

正浮选:在正浮选作业过程中,向矿浆中添加碳酸钠作为调整剂,将矿浆pH值调节至8-10,为药剂作用创造适宜的碱性环境;同时加入脂肪酸类(油酸、油酸钠)捕收剂,能与磷矿物表面的金属离子发生化学反应,形成疏水膜,使磷矿物附着在气泡上实现上浮。经过粗选、精选、扫选流程富集得到磷矿精矿,再通过浓缩、过滤作业获得最终磷精矿产品。

焙烧-消化工艺:是直接将破碎后产品进行高温焙烧(800-1000℃),过程中碳酸盐杂质发生分解反应,碳酸钙分解为氧化钙和二氧化碳,碳酸镁分解为氧化镁和二氧化碳。焙烧后的矿石经冷却后,采用水或稀酸进行消化处理,使分解产生的氧化钙、氧化镁等碱性氧化物溶解进入溶液,再通过水洗、过滤等工序,去除杂质,然后再对滤饼进行干燥处理,得到磷矿产品。

3、混合型磷矿选矿流程

混合型磷矿同时含有碳酸盐和硅酸盐等多种杂质,矿石性质复杂,单一选矿方法难以达到理想的分选效果,因此通常采用阶段磨矿-分级-联合浮选工艺。

阶段磨矿分级:一般分为两段或三段磨矿,一段磨矿将矿石磨至一定粒度,使部分磷矿物与脉石初步解离;然后通过分级设备将合格粒级的矿浆分离出来,粗粒部分返回再磨。通过阶段磨矿,避免一次性磨矿过细导致的过粉碎现象,减少细粒磷矿物的损失,同时提高磨矿效率。

联合浮选:根据矿石中碳酸盐和硅酸盐杂质的含量比例及性质,可先采用正浮选或双反浮选进行初步除碳酸盐杂质。脱除碳酸盐后,通过多段磨矿和多次浮选作业,逐步提高磷矿品位,有效去除多种杂质。

以上是几种不同的磷矿石选矿工艺流程介绍,在实际选矿厂中,不同类型的磷矿,如硅质磷矿、钙质磷矿和混合型磷矿,因其杂质种类、矿物组成、嵌布特征以及品位高低的差异,需采用针对性的选矿工艺流程。同时,还需综合考虑生产成本、环保要求、设备选型等多方面因素,通过不断试验研究和工艺优化,制定出经济高效、绿色环保的磷矿选矿工艺流程,从而实现磷矿资源的有效利用和可持续开发。

内容版权归鑫海矿装所有

未经许可不可擅自使用如需转载文章

请联系我们授权

侵权必究!上一篇:石英砂除铁效果不好如何改善?石英砂作为重要的工业原料,其纯度直接影响最终产品的质量。除铁是石英砂提纯的关键环节之一,但在实际生产中常出现除铁效果不理想的情况。上文我们着重介绍了几种影响石英砂除铁的因素,本文我将围绕这几项因素提出针对性的解决方案。方案主要体现在工艺优化、数据控制、技术创新这几方面。

下一篇:银矿石的重选工艺流程解析!银是一种重要的贵金属,也是一种战略资源,具有广泛的工业用途和较高的经济价值。在高端电子设备、航空航天、国防武器等关键领域是不可或缺的原材料。通过选矿获取纯银原料,常见的银矿选矿方法主要有浮选、重选、氰化等,本文将详细介绍银矿重选工艺流程。一般常规银矿石的选矿工艺流程分为三个主要阶段,分别是矿石预处理、重选和产品处理。

在线留言

您可以在下面表格填写您的需求信息,我们的技术与销售人员会尽快与您取得联系。为保证能及时处理您的信息,请务必准确填写您的联系电话!

- 磨矿分级设备

-

破碎筛分设备